Was hält das sechstgrößte Stahlwerk der Welt am laufen?

In Stahlwerken müssen Maschinen und Anlagen rund um die Uhr laufen – 24/7/365. Fallen sie aus, wird es schnell teuer. Gerade bei kontinuierlich produzierenden Großanlagen können die Stillstandskosten pro Stunde schnell schwindelerregende Höhen erreichen. Deshalb müssen Ausfallursachen zügig gefunden und umgehend beseitigt werden. Das ist aber bei komplexen Anlagen mit unterschiedlichen Antrieben oft gar nicht so einfach. Insbesondere dann, wenn der Fehler im elektrischen System liegt.

Wiederholte Ausfälle von Rolltischmotoren waren der Anlass für JSW Steel, die Bender Experten zu rufen. Im sechstgrößten Stahlwerk der Welt im südindischen Ballari bekam man die hartnäckigen Fehler in einem Multi-Achs-System und bei bestimmten Antrieben von stationären Motoren nicht in den Griff. Die Spezialisten von Bender entwickelten für die beiden kniffligen Fälle zwei unterschiedliche Fehlersuchkonzepte. Mit deutlichem Erfolg, denn die durch elektrische Fehler verursachten Anlagenstillstände bei JSW Steel konnten erheblich reduziert werden. (Lesen Sie die ganze Geschichte hier).

Was also tun, damit es gar nicht erst zu Kurzschlüssen und Ausfällen kommt? Zum Glück lassen sich Fehler im elektrischen IT-System, meist klassische Isolationsfehler, schnell und sicher aufspüren, noch bevor Maschinen stillstehen und Kosten entstehen.

Erfahren Sie hier mehr über die Netzform des IT-Systems!

Mehr Betriebssicherheit mit IT-Systemen

Überall dort, wo die Stromversorgung unter keinen Umständen unterbrochen werden darf, ist ein IT-System (ungeerdetes Netz) die erste Wahl für die Stromversorgung. Denn ungeerdete Netze ermöglichen etwas, das kein anderes Stromversorgungssystem kann: Auch bei einem ersten Isolationsfehler läuft das System einfach weiter und es bleibt genügend Zeit, um den Fehler zu finden und zu beheben. Das ist perfekt für alle kontinuierlich laufenden Industrieanlagen, denn Maschinenstillstände durch Isolationsfehler sind damit theoretisch passé.

Was, wenn es kompliziert wird?

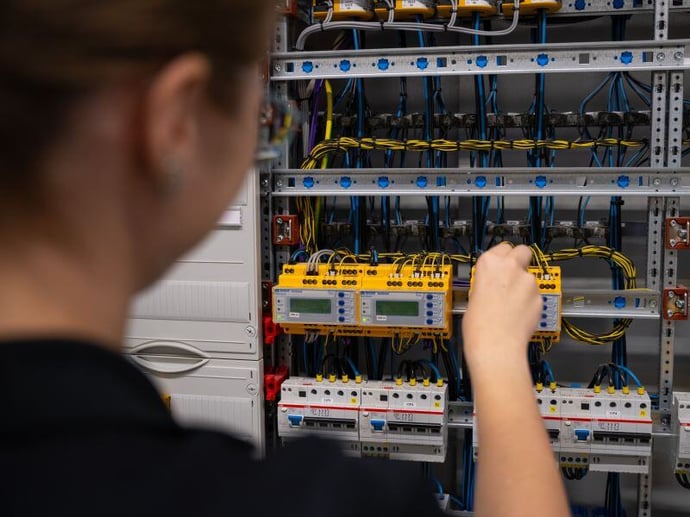

Aber wie ist es in der täglichen Praxis? Dass die Isolationsfehlersuche sehr gut funktioniert, zeigen die Experten von Bender immer wieder und entwickeln auch für komplexe Großanlagen maßgeschneiderte Isolationsüberwachungs- und Fehlersuchsysteme. Das Ziel dabei: Isolationsfehler frühzeitig zu orten und sofort zu beseitigen. Je nach Anlagentyp reicht dafür manchmal die Installation eines Isolationsüberwachungsgerätes, manchmal muss ein ganzes ISOMETER®-Netzwerk aufgespannt werden. Bei Umrichterapplikationen und großen Industrieanlagen kommen dabei häufig Bender ISOMETER® aus der iso685-Serie zum Einsatz, die sich für AC, DC und AC/DC-Systeme eignen.

Weniger Kosten, mehr Schutz für Mensch und Maschine

Die Isolationsüberwachung mit einem maßgeschneiderten Isolationsfehler-Suchsystem ist in der Regel eine Win-Win-Situation mit überschaubaren Investitionen und großem Einsparpotenzial. So profitieren Sie:

- Das System erkennt Isolationsfehler zuverlässig und steigert die Betriebssicherheit.

- Die Installationskosten sind gering im Vergleich zu Anlagen-Ausfallkosten.

- Das System erkennt und lokalisiert Isolationsfehler im laufenden Anlagenbetrieb.

- Selbst bei einem ersten Isolationsfehler muss die Anlage nicht abgeschaltet werden.

- Die permanente Isolationsüberwachung senkt die Brandgefahr.

Und in Ihrer Anlage?

Ganz gleich ob im Stahlwerk, der Glasproduktion, bei der Papierherstellung oder in einem Rechenzentrum: Überall wo kontinuierlich produziert werden muss, ist eine sichere Verfügbarkeit von Strom essentiell. Isolationsüberwachungs- und Fehlersuchsysteme sind eine einfache Methode, diese zu sichern.

Sie wünschen mehr Informationen oder eine persönliche Beratung, um die Verfügbarkeit Ihrer elektrischen Anlagen zu sichern und Stillstände zu vermeiden? Unsere Experten beraten Sie gern.